No couação colossal e ardente da siderúrgica moderna, onde as matérias-primas são transformadas na espinha dorsal da nossa civilização —as vigas I para arranha-céus, os painéis para automóveis, as chapas para eletrodomésticos—, uma revolução silenciosa, mas crítica, está sempre em andamento. Embora seja dada muita atenção aos fornos maciços, à automação sofisticada e à metalurgia avançada, o sucesso de toda a operação depende muitas vezes de um componente mais humilde, mas profundamente complexo: o rolo de ferro fundido .

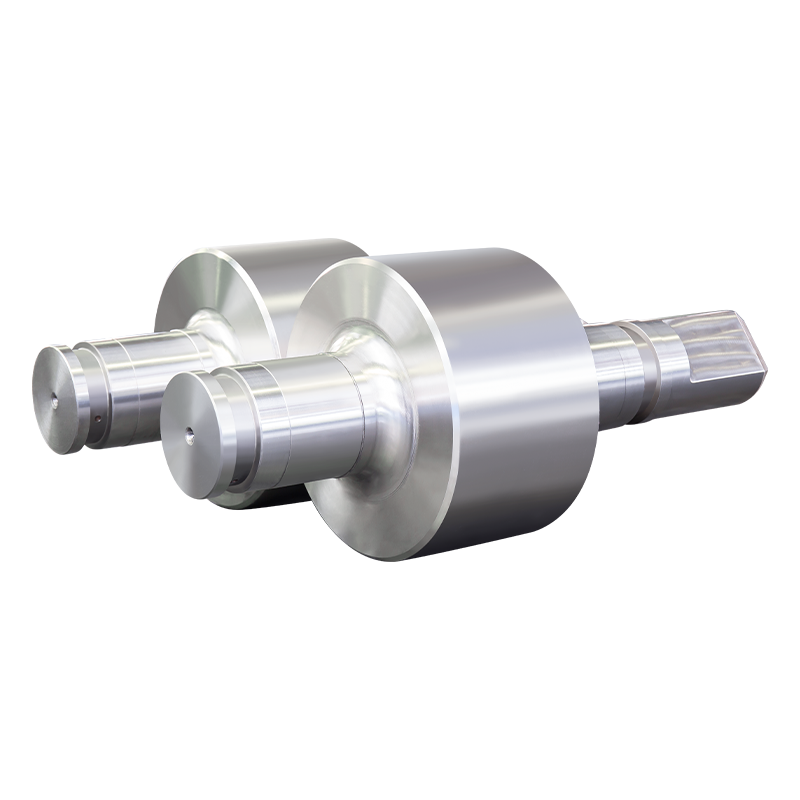

Estes não são simples cilindros de metal. Elas são obras-primas precisamente projetadas da ciência da fundição, projetadas para suportar forças inimagináveis, temperaturas extremas e abrasão implacável.

Em sua essência, um laminador opera com base em um princípio simples: reduzir a espessura de uma placa ou tarugo de aço passando-o por dois ou mais rolos contra-rotativos. A imensa pressão aplicada molda e alonga o aço. Os próprios rolos são o ponto de contato direto, a interface entre a máquina e o produto. Seu desempenho determina a eficiência, a qualidade do produto e o custo operacional da fábrica.

O ferro fundido tem sido o material preferido para certas aplicações de laminação há mais de um século devido à sua combinação única de propriedades:

Excelente resistência ao desgaste: Os flocos ou nódulos de grafite dentro da matriz de ferro atuam como um lubrificante natural e fornecem resistência superior à ação abrasiva da incrustação a quente e do aço duro.

Boa resistência térmica: O ferro fundido pode absorver e dissipar o calor intenso da peça de aço sem perda significativa de integridade estrutural.

Acabamento de superfície superior: A microestrutura de certos ferros fundidos permite-lhes conferir um acabamento superficial consistente e de alta qualidade ao produto de aço laminado.

Usinabilidade e custo-efetividade: Em comparação com alguns rolos de aço forjado, certos tipos de rolos de ferro fundido são mais econômicos de produzir e usinar em dimensões precisas.

Nem todos os suportes de rolamento são criados iguais, nem os rolos que correm neles. As demandas específicas de cada suporte de laminação —desde os suportes de desbaste que mordem as placas em brasa até os suportes de acabamento que fornecem o calibre final e preciso— exigem características de rolo diferentes. A metalurgia dos rolos de ferro fundido evoluiu para atender a essas necessidades.

1. Pãezinhos Duplos com Resfriamento Emdefinido (IC): Este é um carro-chefe da indústria de laminação a quente, especialmente no suportes intermediários de um moinho de barras ou os primeiros estandes de acabamento de um moinho de seções. O nome “vazamento duplo” se refere ao processo de fabricação em que o núcleo do rolo é vazado de um tipo de ferro (geralmente um ferro de grafite esferoidal para maior resistência e tenacidade), enquanto a camada externa é vazada de um ferro de resfriamento indefinido, mais duro e resistente ao desgaste. Isso cria uma sinergia perfeita: um núcleo resistente para suportar forças de flexão e uma casca dura para resistir ao desgaste. A microestrutura “de resfriamento indefinido” apresenta uma rede de carbonetos em uma matriz que transita de martensita para perlita, proporcionando uma combinação única de dureza e resistência ao choque térmico.

2. Rolos de ferro de alto cromo: Para as aplicações mais exigentes, nomeadamente no estandes de acabamento de um laminador de tiras a quente , rolos de ferro de alto cromo são a escolha premium. Ligados com 12% a 22% de cromo, esses rolos desenvolvem um alto volume de carbonetos de cromo duros e complexos (por exemplo, M7C3) incorporados em uma matriz martensítica. Esta estrutura oferece uma resistência ao desgaste excepcional e, crucialmente, uma resistência consistente retenção de rugosidade superficial ao longo de uma longa vida de campanha. Essa consistência é essencial para manter um acabamento superficial uniforme na tira de aço durante todo o intervalo de serviço do rolo. Eles são um componente crítico para alcançar alta qualidade produção de tiras de calibre fino .

3. Rolos de ferro de grafite esferoidal (SG) (rolos de ferro nodulares): Onde a resistência ao choque e a resistência são primordiais, os rolos de ferro SG se destacam. O grafite dentro de sua microestrutura está na forma de esferóides (nódulos) em vez de flocos, o que aumenta drasticamente a resistência à tração e a tenacidade. Isso os torna ideais para suportes de desbaste de moinhos , onde eles devem suportar choques mecânicos e térmicos extremos ao morder a peça pela primeira vez. Eles também são comumente usados como rolos de backup em moinhos de 4 alturas ou de cluster, onde sua função principal é fornecer suporte rígido aos rolos de trabalho menores sem fraturar sob tremendas forças de flexão.

4. Rolos de Adamita: Uma categoria de uso geral de rolos de ferro fundido, os rolos de adamita são ligados com elementos como níquel, molibdênio e cromo para atingir um equilíbrio entre dureza, resistência e profundidade de dureza. Eles são frequentemente usados em aplicações menos severas, como certas laminadores de produtos longos ou como rolos de moinho de vergalhões .

A criação de um rolo de ferro fundido de alto desempenho é um processo meticuloso que combina técnicas antigas de fundição com ciência metalúrgica moderna.

Criação de padrões: É criado um padrão preciso de madeira ou metal, que é ligeiramente maior que as dimensões finais do rolo para levar em conta o encolhimento durante o resfriamento.

Moldagem: O padrão é usado para criar um molde em areia. Para rolos de vazamento duplo, esse processo é excepcionalmente complexo, exigindo um pré-núcleo e técnicas de moldagem específicas para permitir os dois vazamentos separados.

Derretimento e vazamento: As matérias-primas são derretidas em um forno (geralmente um forno de indução elétrico para controle preciso). Elementos de liga são adicionados ao fundido para atingir a composição química exata. O metal fundido é então despejado no molde a uma temperatura cuidadosamente controlada. Para rolos compósitos fundidos centrifugamente , o molde é girado em alta velocidade durante o vazamento, forçando o metal mais denso para a parede externa para formar a casca, enquanto um material diferente é derramado estaticamente para formar o núcleo. Este método cria uma ligação superior e uma casca mais consistente.

Tratamento térmico: Após o rolo solidificar e ser removido do molde, ele passa por um rigoroso processo de tratamento térmico. Isso envolve recozimento, têmpera e revenimento para aliviar tensões internas e desenvolver a microestrutura final desejada (por exemplo, martensita), dureza e tenacidade em todo o corpo do rolo.

Usinagem e Acabamento: O rolo fundido bruto é então usinado em grandes tornos e retificadoras para atingir sua precisão dimensional final, coroa precisa do cilindro (ou curvatura) e acabamento superficial. Esta etapa é fundamental, pois garante que o rolo funcionará corretamente e produzirá um produto de espessura consistente.

Controle e Inspeção de Qualidade: Cada rolo é submetido a testes não destrutivos (NDT), como testes ultrassônicos para detectar falhas internas e inspeção de partículas magnéticas para encontrar rachaduras superficiais. A dureza é medida em vários pontos do cano e ao longo do comprimento para garantir uniformidade.

Entender onde cada tipo de rolo é usado ilustra sua importância estratégica:

Suportes de desbaste: Aqui, Rolos de ferro SG ou duro rolos de adamita dominar. Seu trabalho não é criar um acabamento fino, mas reduzir uma laje ou flor grande, muitas vezes irregular, em uma quantidade significativa. Eles exigem imensa resistência para absorver o choque do engate e alto torque para efetuar a redução.

Posturas Intermediárias: Este é o domínio do rolo duplo derramado por resfriamento indefinido . A redução por passagem é menos severa do que no suporte de desbaste, mas o desgaste e a fadiga térmica tornam-se fatores mais significativos. O rolo IC proporciona o equilíbrio perfeito, continuando o processo de redução e começando a melhorar a qualidade da superfície.

Suportes de acabamento: É aqui que a qualidade do produto é finalizada. Rolos de ferro de alto cromo são reis aqui. Sua resistência ao desgaste excepcional e consistente garante que as dimensões finais (espessura, perfil) e o acabamento superficial da tira ou barra sejam mantidos da primeira à última bobina em uma produção. Essa consistência é vital para a produtividade da fábrica e a satisfação do cliente.

Moinhos especializados: In Moinhos Steckel or moinhos de placas , versões maiores e mais pesadas desses rolos são usadas, geralmente com qualidades especializadas para lidar com produtos de placas mais largas e pesadas.

O desempenho dos rolos de ferro fundido está diretamente ligado aos resultados financeiros de uma siderúrgica. Os principais indicadores de desempenho (KPIs) incluem:

Tonelagem laminada por milímetro de desgaste: Isto mede a resistência ao desgaste do rolo. Um número maior significa que a fábrica pode produzir aço mais vendável entre as trocas de rolos.

Consistência do acabamento superficial: Um rolo que mantém suas características de superfície durante toda a sua vida útil reduz o risco de produzir material fora das especificações que deve ser rebaixado ou descartado.

Resistência à lascamento e rachaduras térmicas: A falha catastrófica do rolo (lascamento) pode causar horas de inatividade não planejada, danos a outros equipamentos do moinho e exigir que um rolo muito caro seja descartado prematuramente. Rolos superiores são projetados para resistir a essas falhas.

Investir em rolos de ferro fundido de alta qualidade e específicos para cada aplicação não é uma despesa; é um investimento estratégico no tempo de atividade do moinho, na qualidade do produto e na eficiência operacional geral.

O papel dos rolos de ferro fundido não é estático. A inovação contínua é impulsionada pelas demandas da indústria siderúrgica por velocidades mais altas, maior precisão e melhor relação custo-benefício. As principais áreas de desenvolvimento incluem:

Design avançado de liga: Os metalúrgicos estão constantemente experimentando novas combinações de elementos de liga como vanádio, nióbio e tungstênio para criar carbonetos ainda mais duros e matrizes mais estáveis.

Processos de fabricação aprimorados: Melhorias na tecnologia de fundição centrífuga e até mesmo nas técnicas de fundição por rotação permitem um controle mais preciso sobre a espessura e a microestrutura da casca, criando rolos com desempenho ainda mais previsível.

Revestimento a laser e engenharia de superfície: Alguns fabricantes estão explorando a adição de uma camada final de material ultra-resistente ao desgaste por meio de revestimento a laser para prolongar ainda mais a vida útil do invólucro do rolo.

Integração Digital e “Smart Rolls”: Embora ainda esteja surgindo, o conceito de incorporar sensores em rolos para monitorar temperatura, estresse e desgaste em tempo real pode fornecer dados inestimáveis para manutenção preditiva e otimização de processos.

No cenário de alta tecnologia da indústria siderúrgica moderna, o rolo de ferro fundido continua sendo um componente insubstituível. É uma prova do valor duradouro da ciência dos materiais bem compreendida, continuamente refinada ao longo de gerações. Da resistência robusta de um rolo de desbaste de ferro SG à requintada resistência ao desgaste de um rolo de acabamento de alto cromo, esses componentes são os parceiros silenciosos em cada tonelada de aço produzida.

Eles podem operar fora da vista, nas profundezas do suporte do moinho, mas seu impacto é visível em cada viga que sustenta um edifício, em cada carroceria de carro que sai de uma linha de montagem e em cada eletrodoméstico que enche uma casa. À medida que a indústria avança, também avança a tecnologia por detrás destas ferramentas críticas, garantindo que os rolos de ferro fundido continuem a ser os heróis anónimos que moldam o nosso mundo, uma passagem de cada vez.