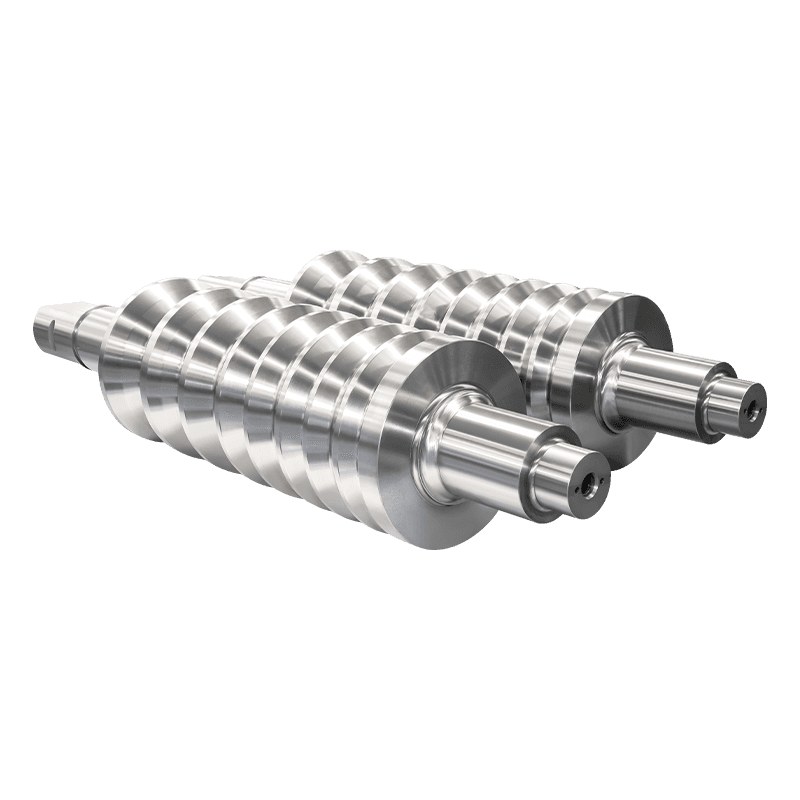

No mundo da produção de metais, a fábrica de rolagem é o couação da operação. É onde lajes, flores ou tarugos são transformados em folhas, pratos, barras e formas estruturais com imensa pressão e calor. No centro desse processo estão os próprios rolos - cilindros massivos e de engenharia com precisão que apresentam as forças incríveis necessárias para moldar o metal.

Quando um rolo falha, as consequências são graves. A produção é interrompida, levando a um tempo de inatividade dispendioso. O próprio rolo, um investimento de capital significativo, pode precisar de reparos caros ou ser totalmente descartada. Nos pior cenários, uma falha catastrófica pode danificar outros equipamentos de usina e até representar riscos de segurança. A forma mais comum e crítica de falha do rolo está rachando.

Entender o que causa Rolling Roll Roll Rachaduras e, mais importante, como evitá -lo, é fundamental para alcançar a eficiência operacional, a qualidade do produto e a segurança do moinho. Este artigo investiga as causas da falha do rolo e descreve uma estratégia proativa de prevenção.

Antes de examinarmos as causas de rachaduras, é crucial entender que nem todos os rolos são iguais. Eles estão sujeitos a diferentes condições operacionais com base em sua posição e função:

Rolos de trabalho: Estes são os rolos que entram em contato diretamente com o produto de metal quente ou frio. Eles são tipicamente menores em diâmetro e são submetidos a ciclismo térmico extremo e desgaste.

Rolos de backup: Esses rolos maiores e robustos suportam os rolos de trabalho, fornecendo a rigidez necessária para impedir a flexão sob forças rolantes. Eles enfrentam principalmente tensões mecânicas.

Rolos intermediários: Usados em algumas configurações de moinho (como 6-High Mills), esses rolos ficam entre os rolos de trabalho e backup.

Cada tipo de rolo experimenta uma complexa combinação de tensões que, se não forem gerenciadas, levam a rachaduras:

Estresse mecânico: A tremenda força de rolamento, cisalhamento e momentos de flexão aplicados durante cada passagem.

Estresse térmico: O calor intenso do produto de metal quente (em rolagem a quente) ou o calor gerado pela deformação (em rolagem a frio) faz com que a superfície do rolo se expanda rapidamente. O núcleo do rolo permanece mais frio, criando estresse interno.

Ciclismo térmico: O aquecimento repetido durante o rolamento e o resfriamento de lubrificação ou sprays de água faz com que a superfície do rolo se expanda e se contraa constantemente, levando à fadiga térmica.

Desgaste e atrito: O desgaste abrasivo do produto e do atrito degradam gradualmente a superfície do rolo.

A rachadura de rolagem raramente se deve a um único fator. É quase sempre o resultado da interação entre várias das seguintes causas.

Esta é a causa mais comum de rachaduras de superfície finas e semelhantes a rede, geralmente chamadas “Verificação de calor” ou "loucura".

O mecanismo: Durante um passe rolante, a superfície do rolo de trabalho pode exceder 500 ° C (932 ° F) em questão de segundos. Isso faz com que a camada superficial se expanda. À medida que o rolo gira para longe do produto, ele é resfriado por emulsão, água ou ar, fazendo com que a superfície se contraia. Esse ciclo incansável de expansão e contração induz o estresse térmico cíclico.

O resultado: Com o tempo, essas tensões excedem o limite de fadiga do material do rolo. As rachaduras microscópicas iniciam na superfície e se propagam gradualmente para dentro, criando um padrão característico da aranha. Embora as verificações de calor superficial possam ser gerenciadas através da moagem, os profundos podem ser pontos de iniciação para falhas mais graves.

Isso se refere aos rachaduras causadas pelas cargas mecânicas cíclicas do processo de rolagem.

O mecanismo: Cada vez que um rolo passa pela picada de rolo (o ponto de contato com o metal), ele é submetido a tensões de flexão e cisalhamento. A amplitude dessas tensões flutua com alterações na força de rolamento, largura da tira e espessura.

O resultado: Semelhante a um clipe de papel que está dobrado para frente e para trás, o material do rolo eventualmente sucumbe à fadiga. As rachaduras normalmente iniciam os concentradores de estresse-como micro-palhetas pré-existentes a partir de verificação de calor, marcas de moagem ou inclusões de material-e se propagam perpendiculares à direção do estresse mais alto, geralmente levando a espalhamento ou fratura completa.

As falhas repentinas e catastróficas do rolo são frequentemente rastreadas até um incidente operacional.

Pedras: Um peito, onde o produto falha em sair do moinho corretamente e fica envolto em um rolo, é um culpado primário. As forças imensas e desiguais e o choque térmico repentino podem criar instantaneamente rachaduras grandes.

Lajes: Rolando acidentalmente uma laje que está fora da capacidade projetada da fábrica (por exemplo, muito grossa, muito difícil ou muito larga) pode criar forças que excedem a resistência à tração final do rolo.

Troca inadequada de rolo: Os rolos de manuseio durante a instalação ou armazenamento podem causar danos de impacto (cortes, dings) que atuam como potentes concentradores de tensão.

O processo de relevante é essencial para restaurar o perfil do rolo e remover os defeitos da superfície. No entanto, as más práticas de moagem são um dos principais contribuintes para a falha prematura do rolo.

Moer queimaduras: A pressão excessiva de moagem ou o líquido de arrefecimento inadequado pode superaquecer a superfície do rolo, alterando sua estrutura metalúrgica (temperamento) e criando tensões de tração que levam a verificações de moagem (rachaduras).

Remoção insuficiente: A falha em moer profundamente o suficiente para remover todas as rachaduras térmicas e mecânicas existentes significa que novas rachaduras se propagam rapidamente das raízes antigas.

Acabado de superfície ruim: Marcas de moagem ásperas ou transições nítidas no perfil do rolo criam entalhes que concentram o estresse.

Embora raro com os fabricantes de rolos respeitáveis, falhas inerentes no rolo podem ser a causa raiz.

Inclusões: As impurezas não metálicas (por exemplo, escória) dentro do material do rolo são pontos fracos em que as rachaduras podem começar facilmente.

Irregularidades microestruturais: O tratamento térmico inadequado durante a fabricação pode levar a dureza inconsistente, fragilidade ou tensões residuais dentro do rolo.

Rolls de elenco vs. forjado: Diferentes processos de fabricação e graus de material (por exemplo, ferro alto de cromo, frio indefinido, carboneto de tungstênio) têm resistência variável ao choque térmico, desgaste e fadiga. O uso do grau de rolo errado para um aplicativo específico acelera a falha.

O sistema de refrigeração não é apenas para controlar a temperatura do produto; É fundamental para proteger os rolos.

Fluxo ou pressão inadequada: Se os bicos estiverem entupidos, desalinhados ou subdimensionados, o rolo não será resfriado uniformemente. Isso leva a pontos quentes, coroa térmica excessiva (protuberância no centro) e fadiga térmica acelerada.

Mistura incorreta de refrigerante: A concentração errada ou tipo de óleo ou emulsão rolante pode reduzir sua eficiência e lubrificação por transferência de calor, aumentando o estresse térmico e mecânico nos rolos.

A prevenção não é sobre uma única bala de prata, mas uma abordagem sistemática disciplinada para o gerenciamento de rolagem.

Otimize as operações e controle do moinho:

Evite pedras: Implementar sistemas robustos de controle de processos para monitorar a tensão, velocidade e temperatura para minimizar o risco de pedras. Garanta que os operadores sejam bem treinados em procedimentos de emergência.

Evite sobrecarga: Atenda estritamente aos cronogramas de rolamento da fábrica e limites projetados para grau de produto, largura e redução por passagem.

Verifique se o alinhamento correto do rolo: Os rolos desalinhados causam distribuição de carga irregular, levando a picos de estresse localizados e desgaste acelerado.

Gerenciamento térmico mestre:

Implementar práticas recomendadas de resfriamento de rolo: Estabeleça um cronograma de manutenção preventiva rigoroso para o sistema de refrigeração. Inspecione, limpe e calibre regularmente todos os bicos para garantir uma cobertura uniforme em todo o comprimento do barril do rolo.

Use aquecedores de rolo: Para rolos de backup, o pré-aquecimento antes de colocá-los em serviço impede o choque térmico do contato inicial com os rolos de trabalho quentes.

Considere o resfriamento progressivo: Após uma longa campanha, permita que os rolos esfriem gradualmente em um ambiente controlado, em vez de expor -os a um rápido resfriamento ambiente.

Elevar os padrões de moagem e inspeção do rolo:

Adote uma política de retificação de “crack zero”: O objetivo de cada moagem deve ser remover todas as evidências de rachaduras anteriores. Use métodos de teste não destrutivo (NDT) como Inspeção penetrante de DY (DPI) or Teste ultrassônico Para verificar se o rolo está livre de crack antes de ser devolvido ao serviço.

Evite moer queimaduras: Use técnicas de moagem adequadas com amplos refrigerantes e taxas de alimentação apropriadas. Monitore o processo para evitar a geração de calor excessivo.

Mantenha o perfil preciso e o acabamento: Moa para o acabamento da coroa e superfície especificado para garantir a distribuição de carga e eliminar os concentradores de tensão.

Implementar um rigoroso programa de gerenciamento de rolos:

Rastrear histórico de rolos: Mantenha registros detalhados para cada rolo, incluindo tonelagem total rolada, número de relevantes, motivos de inatividade e todos os relatórios de inspeção do NDT. Esses dados são inestimáveis para identificar tendências e prever o fim da vida.

Manuseie com cuidado: Use equipamentos adequados de equipamento e armazenamento para evitar danos por impacto. Um pequeno Nick pode custar milhares em profundidade relevante ou levar a uma falha catastrófica.

Selecione o rolo certo para o trabalho: Trabalhe em estreita colaboração com o seu fornecedor de rolos para garantir que o grau de material do rolo (por exemplo, sua resistência ao choque térmico ou desgaste) seja perfeitamente combinado com a posição específica do suporte e o produto que está sendo laminado.

Invista em treinamento e cultura:

Por fim, as melhores práticas são tão boas quanto as pessoas que as implementam. Invista em treinamento abrangente para operadores de usinas, trituradores de rolos e pessoal de manutenção. Promova uma cultura em que todos entendem que o gerenciamento cuidadoso de rolos está diretamente ligado à produtividade, custo-efetividade e segurança da fábrica.

O rolamento da fábrica de rolagem é um resultado inevitável das condições extremas inerentes à formação de metais. No entanto, sua frequência e gravidade estão inteiramente sob controle de uma operação. Ao passar de uma mentalidade reativa ("nós a trituraremos") para uma estratégia proativa e orientada a dados focada na análise de causa raiz, as usinas podem prolongar significativamente a vida útil do rolo, reduzir o tempo de inatividade e aumentar a segurança.

As causas-fadiga térmica, sobrecarga mecânica, manutenção inadequada-são bem compreendidas. As soluções - moagem meticulosa, resfriamento otimizado, operação cuidadosa e inspeção completa - exigem disciplina e investimento. Esse investimento se paga muitas vezes na forma de produção consistente, redução do consumo de rolagem e a prevenção de uma única falha catastrófica de rolo catastrófica. Proteger seus rolos é fundamentalmente para proteger seus resultados.